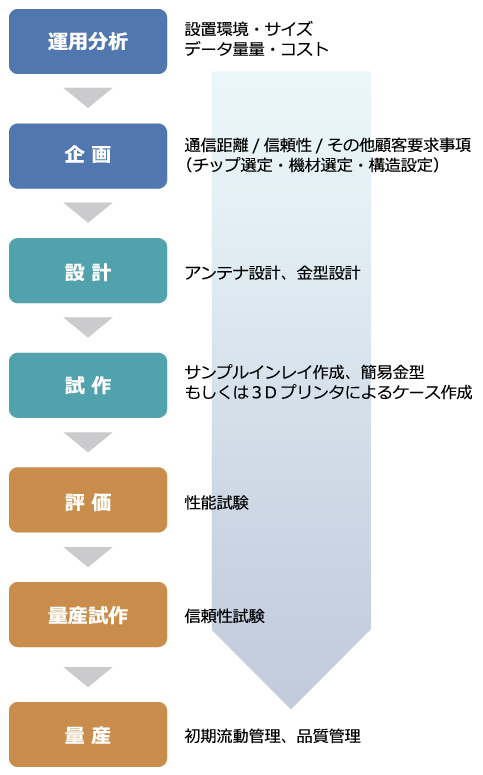

長年に渡るRFID市場への製品供給によって培われた豊富な実績に基づき、顧客の要望(目的・形状・運用方法・管理対象・管理数)に応じた専用のICタグを開発・製造しています。

トータルプロダクション

企画

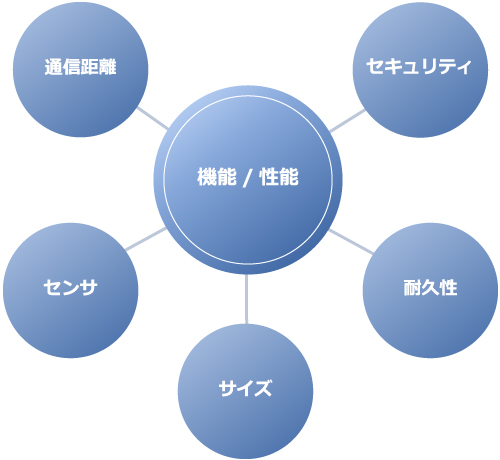

新規IC製品の量産に際し、お客様の要望に最適な機能/性能のタグをご提案させていただきます。

下記のような項目以外にも様々なご要望にお応えいたします。お気軽にお声がけくださいませ。

通信距離

IC製品は周辺の環境に影響を受けやすい製品です。RFIDのプロフェッショナルが実際の使用環境をヒアリングし、最適なアンテナを設計致します。

セキュリティ

運用方法・システム内容を加味し、最適なチップ種別の選定からエンコード内容の設定までサポートさせていただきます。

センサ

ICタグにセンサ(温度・湿度・照度・衝撃検知など)を搭載し、あらゆる物の管理を効率化します。

サイズ

難しいサイズ・デザインのタグでも製造可能です。アンテナ設計からケーシングまで社内で一貫して管理しているからこそ、複雑なデザインのタグでも量産可能です。

耐久性

IC製品は電子機器である為、環境に左右されやすい製品です。アンテナ/ケースの基材種別から選定し、様々な環境でも運用できるタグを開発致します。

設計・試作

RFIDに特化した設計ノウハウを持ち、自社工場での迅速な開発・試作対応を行います。

非接触IC回路製造

お客様の要望に適した製造手段を選択可能です。

アンテナ製造

銅巻き線

銅線をコイル状に成型してアンテナを作ります。

銅線はアルミに比べ通信能力が高く、アンテナが小型でも安定した読取が可能です。

アルミエッチング

エッチング技術を利用した、アルミニウム製のアンテナです。

大量ロットによる生産が可能なため、1枚あたりの単価を安くすることが可能です。

フリップチップボンディング

ICチップを反転(フリップ)して実装する方式です。アンテナに直接ICチップを載せる為、ワイヤーボンディングなどと比べて[省スペース][高い導電性]を持った製品にすることが可能です。

スポットボンディング

ワイヤを用いて、ICチップとアンテナを接合させる方式です。ワイヤを溶着させることでICチップ接続端子との接着面積を広げ[高い耐久性][高い導電性]を保った実装が可能です。

対応可能なICチップ例

| HF帯(13.56MHz) | LF帯 | UHF帯 | ||

|---|---|---|---|---|

| MIFARE Ultralight MIFARE Classic 1K MIFARE Classic 4K MIFARE DESFire |

Tag-it Plus ICODE SLIX ICODE SLIX2 |

FeliCa Lite-S NTAGシリーズ |

EM HITAG2 |

Higgsシリーズ MONZAシリーズ UCODEシリーズ |

ケース製造

樹脂材料を用いて射出成型(インジェクション)をすることで、様々な形状のケースを量産可能です。

お客様が運用される環境に合わせ、耐久性・耐薬品などの特性を持った樹脂素材を選定・提案させていただきます。

ケーシング

ケースへのIC基板の組込、溶着を行います。

超音波溶着

熱可塑性樹脂(ABS/PC/PPなど)へ超音波振動と圧力を加え、樹脂を融解→溶着させる組み立て加工技術です。

熱溶着

素材の融点まで加熱・加圧を行う事で、融解→溶着させる加工技術です。

特殊な接着素材を使用することで、異種素材同士でも容易に溶着することが可能です。

樹脂封止

IC基材の上から、封止用樹脂(熱硬化性/UV硬化性/自然硬化性)を注ぐことで、製品の封止・保護を行います。

小ロットからの対応が可能です。

デザイン

お客様の要望に沿った印刷方式を選択可能です。

シルク

版を用いて製品に直接インクを載せる印刷方式です。

樹脂ケースなどへのカラー印刷に加え、、特色印刷対応も可能です。

二色成形

単色しか作れない射出成型とは異なり、異なる素材を組み合わせて成形する技術です。

色味が異なる素材を使用することで、ケースにデザインを施すことが可能です。

二次加工

イーガルドでは、様々な製品加工も承っています。カードへのレーザー刻印やエンコード作業をはじめ、お客様が有効にRFIDを運用頂くためのサポートを致します。

レーザー加工

製品券面にレーザー光を当てることで、任意のデータ(カードIDや連番など)を刻印可能です。

イーガルドでは3種の波長のレーザー機を所持しているため、素材に適したレーザー加工が可能です。

| レーザー種類 | FAYbレーザー | ハイブリッドレーザー (YVO4/FAYb) |

UVレーザー |

|---|---|---|---|

| 波長 | 1090mm (基本波長) |

1064mm (基本波長) |

365m (UV波長) |

| 特徴 | 出力が強いため、短い時間で刻印が可能 | 印字品質と高出力を兼ね備え、幅広い素材で鮮やかな刻印が可能 | 熱吸収率が高く、素材へのダメージを少なく刻印可能 |

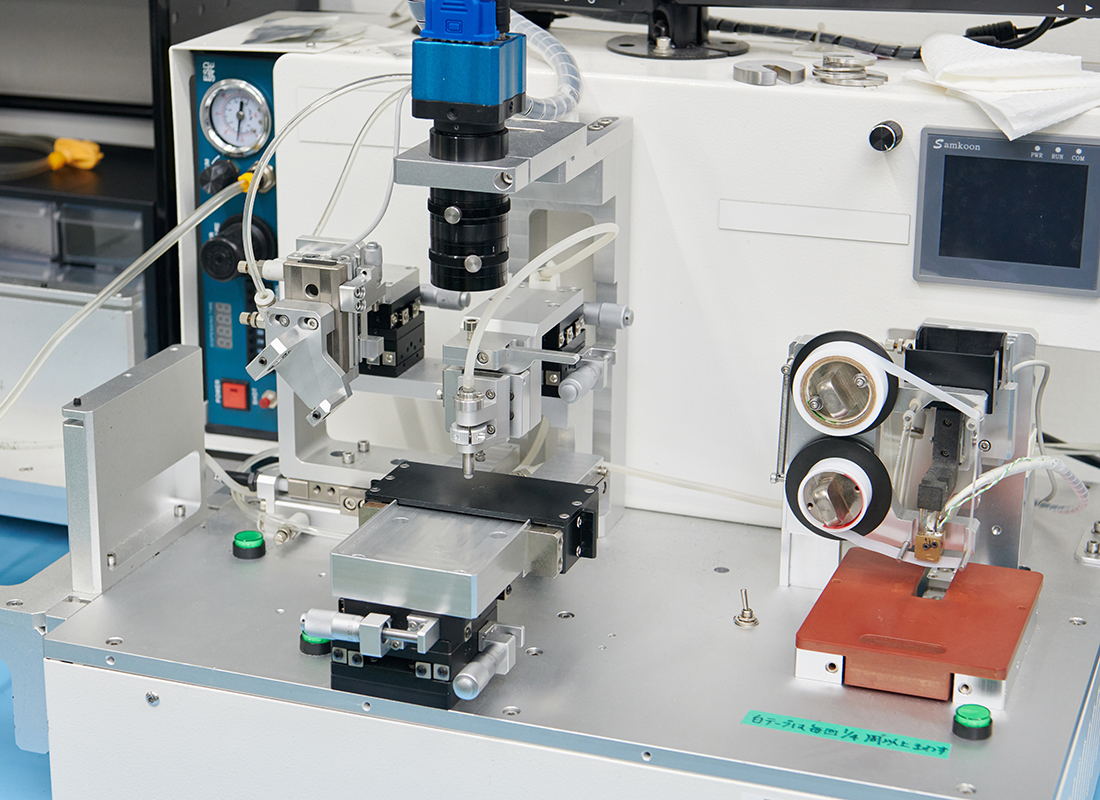

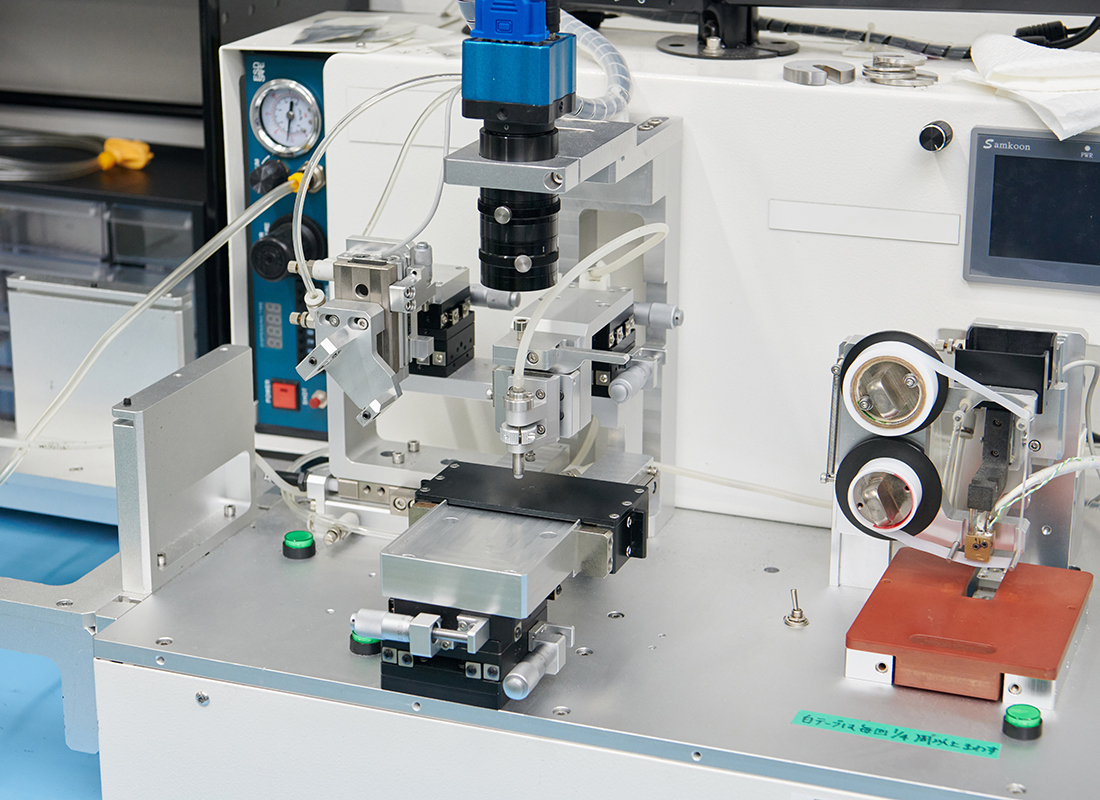

| 機械写真 |  |

|

|

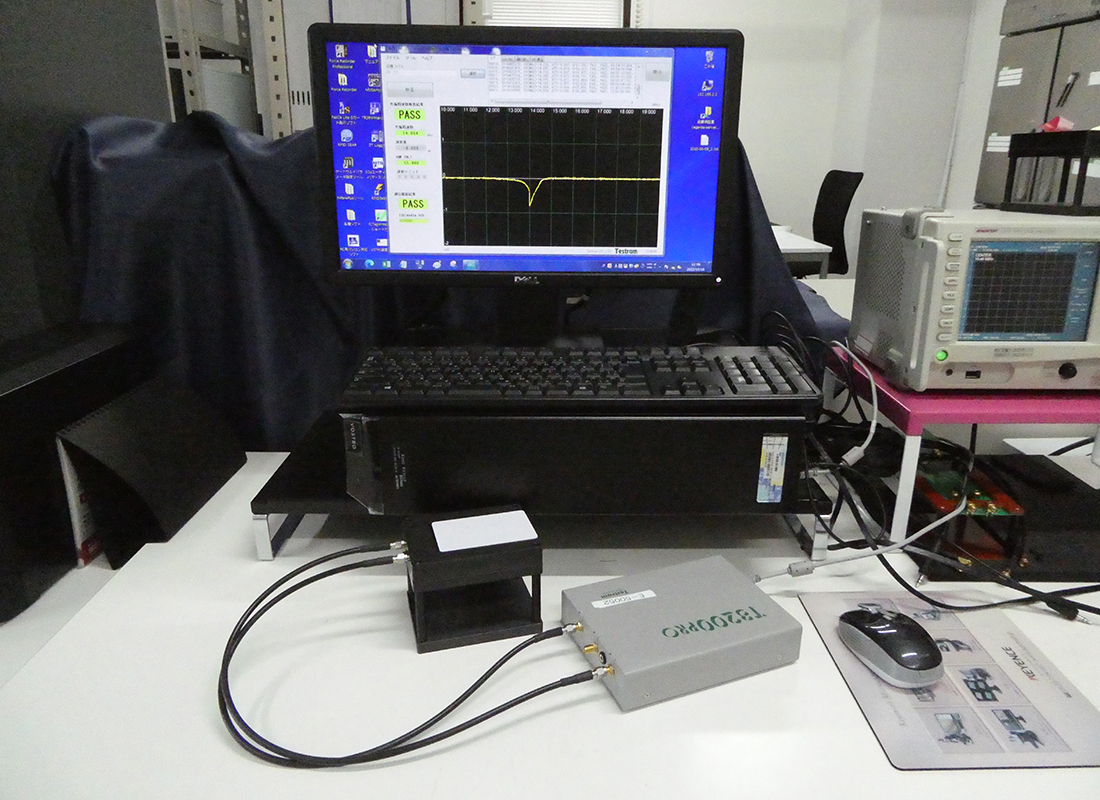

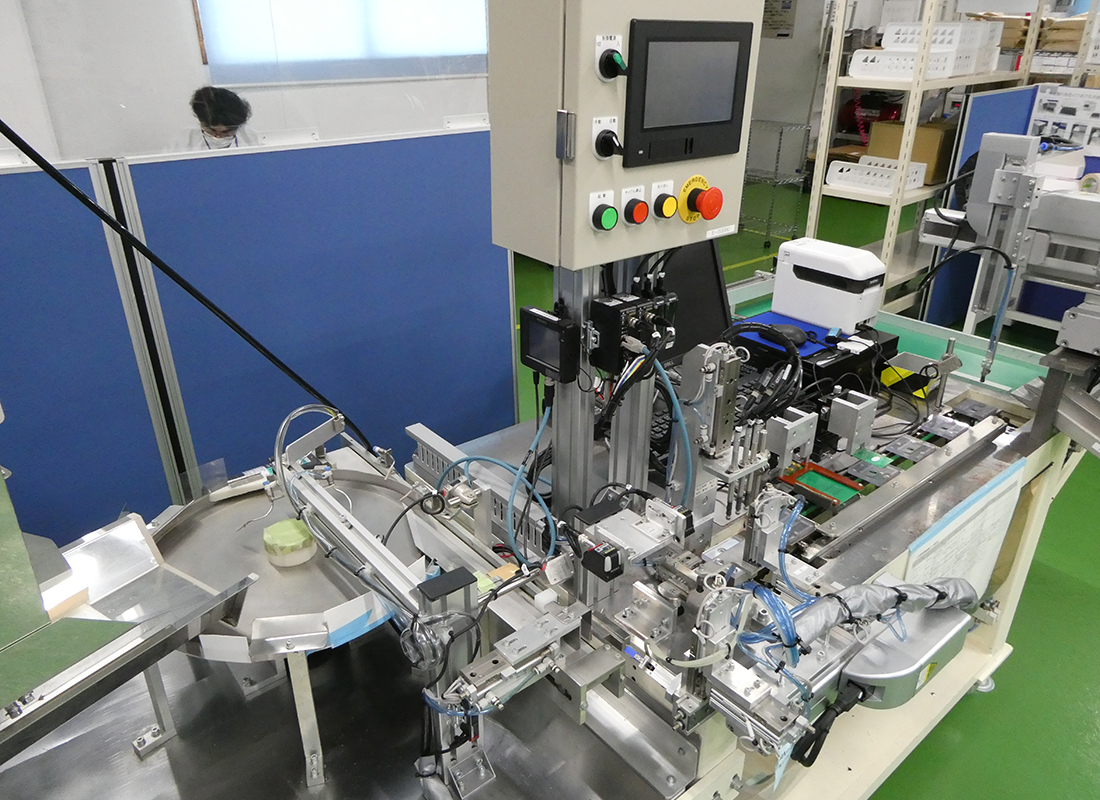

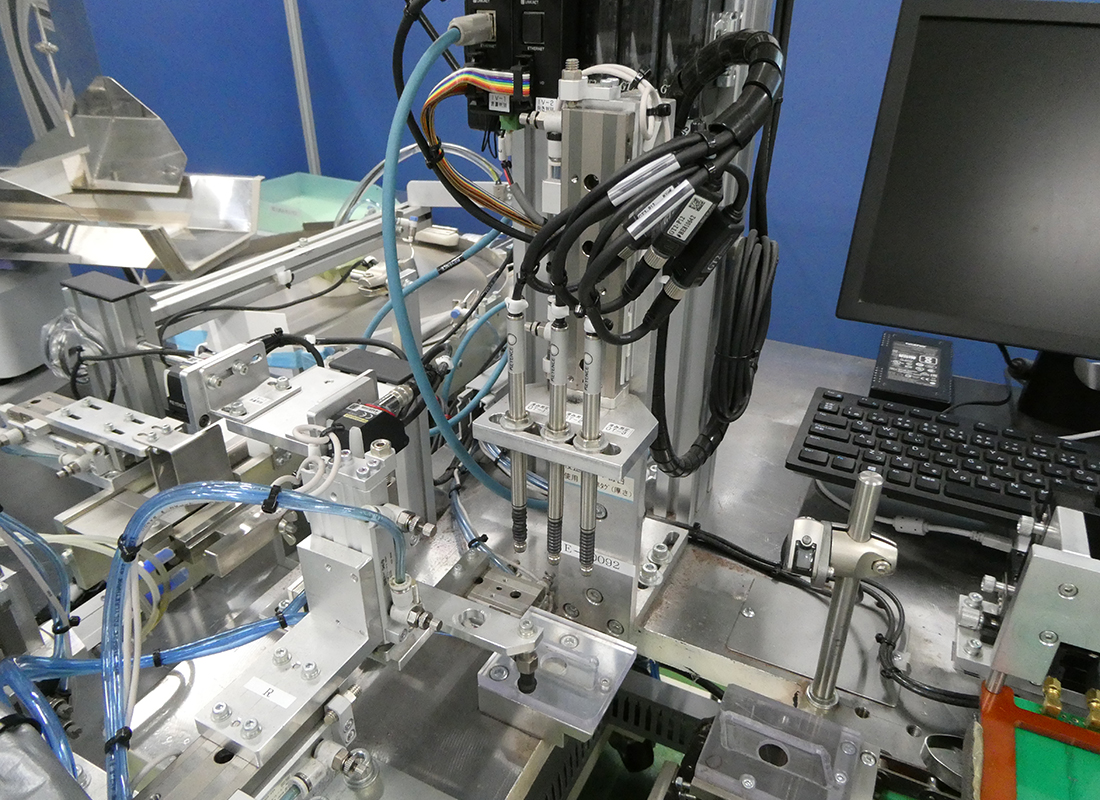

自動検査+エンコード加工

東京工場では月産100万個以上のICタグエンコード処理能力を有しています。自動検査機を用いることで、エンコード・レーザー刻印・FQ通信検査・厚み検査を同時に実施する事も可能であり、高品質な製品を保証致します。また、自社内でソフト開発を行うことができるので、セキュリティの高い次世代ICチップへのエンコードであっても対応致します。

※対応可能なICチップはこちらから

※エンコードフォーマットの提出が必要です。

※Read Only機能の設定も可能です(上書き防止機能)

流通加工

お客様の利便性追求の為、イーガルドでは流通加工も実施しております。

下記対応以外にも、お客様の要望に合わせた対応を行います。お気軽にご相談ください。

封入封緘作業

傷つき防止のための袋入れや製品の台紙への貼り付け、封緘作業まで全て実施致します。

金属対応加工

IC製品が金属面に接していても通信できるように加工することが可能です。

品質検査

高品質な製品をお客様に提供するために、東京工場において全数の品質検査(外観・通信など)を実施しています。開発から品質検査まで、社内で一貫した生産体制を構築することで、機能面・品質面ともに高度な製品をお届けします。

| 受入検査 | 弊社工場に部品・製品が入荷した段階で、品質担当者が「品質基準に適合しているか」の検査を行います。 |

|---|---|

| 外観検査 | 社内認証を受けた作業員が1個ずつ目視検査を実施しています。ここでは外観が社内基準を満たしているか否かを検査します。 |

| 通信検査 | 製品全数の通信検査を実施しています。ここでは通信の可否や通信距離のスクリーニングなどを行います。 |

| FQ検査 | 製品のFQ値を測定し、お客様の使用環境に適した周波数・通信強度であるかの検査を行います。 |

| 刷り出し検査 | レーザー刻印やエンコードなどの製品の加工に際し、正しい手順で正しい製品が作られているかの検査を行います。 |

| 加工後検査 | 製品加工後、外観などに異常はないのか全数検査を実施しています。 |

| 出荷前検査 | 出荷前に製品が社内基準を満たしているか、抜き取りで検査を行います。 |